信頼性工学を理解して設計や保全、製品開発の精度を向上させよう

当ブログ記事では信頼性工学の概要について簡単な表現でわかりやすく説明しています。

設計や保全、システム開発など実際に運用中の業務に応用できないか考えながら読むとヒントになると思います。

Contents【クリックできる目次】

信頼性があるとはどういうことなのか

そもそも「信頼性がある」ということはどのような状況なのでしょうか。

「信頼性」という言葉についてJISの定義を見てみます。

アイテムが与えられた条件で規定の期間中、要求された機能を果たす性質

JIS Z 8115 より抜粋

アイテムというのは機械や部品、システムといったものと考えてください。

信頼性という言葉の定義を把握した上で、「信頼性がある」とはどのような状態か見てみます。

信頼性工学では主に以下3点として考えられています。

信頼性がある状態

- 故障しない(信頼度が高い)

- 故障あるいは性能が劣化したら容易に修理、復元できる(保全度が高い)

- 機械全体として常に満足な状態に保てる(信頼度と保全度の両方が高い、すなわちアベイラビリティが高い状態)

そもそも「故障しなければ信頼性がある」というのは理解しやすいですね。

設計視点としては「故障しない設計」を行うことが重要となります。

故障しない設計は強度設計や材料選定、寸法の余裕といったものから、輸送時の影響や稼働中に発生する熱や振動、使用環境、使用者の技術レベルなど、多くの「気を付けるべき因子」があることがわかります。

システムなら利用者の急増も気にしなければいけません。

また冗長設計(ロバスト設計とも呼ばれる壊れにくい冗長性を持った設計)やフェールセーフのように「間違った操作をしても壊れない」こと、フールプルーフのように「そもそも誤操作しにくい」ことへの配慮も必要となります。

2点目の容易に修理、復元できるという面は「保全のしやすさ」であることがわかります。

設計時点から保全について考慮されていて、その方法や頻度に至るまで検討が重要です。

点検に使用する測定器の置き場所が決まっていると点検者も「考えて設計しているなあ」と実感してくれるはずです。

3点目は信頼度と保全度の両方が高い、という意味で1点目と2点目の両方という意味です。

つまり「故障しにくいあるいは適切に保全されることによって常に機能を果たす状態を満足している」という状況です(文中のアベイラビリティという言葉は可動率といい、全アイテム数のうち利用できるアイテムの割合のことです)。

1点目の「とにかく故障しにくい」を優先するあまり、コストが莫大になることは許されません。

一方で2点目の「修理・保全しやすい」からといって、故障が頻発していたら信頼性が高いとは言えません。

許されるコストにて最大限に故障しにくく、避けられない部分を点検や定期的な部品交換などで補うことを念頭に設計することが重要です。

信頼性がある設計の実現【5原則を徹底】

機械でもシステムでも信頼性のある設計を実現するにはどうしたらいいでしょうか。

JISでは以下のように信頼性設計という言葉は下記のように定義されています。

アイテムに信頼性を付与する目的の設計技術

JIS Z 8115より抜粋

具体的にどうすればいいかは以下の信頼性設計5原則が有名です。

信頼性設計の5原則

- 過去の経験を生かすこと

- 部品点数はできるだけ少なくすること

- 標準品を使用すること

- 点検、調整、交換をしやすくすること

- 部品に互換性をもたせること

機械系の設計者は自動車や生産設備のような機械をイメージしやすいと思います。

システムやプログラミングなら「部品」という言葉を要素やオブジェクトと置き換えると理解しやすいです(自分でゼロから書くよりも機能しているオブジェクトを持ってきて編集した方がバグも少ないです)。

設計者であれば「実績のある設計は変えないこと」を念頭に置いておきましょう。

自動車業界の設計者であれば身をもって理解しているはずです。

社内向け生産設備のように自分の裁量で構造や寸法を変えることができる環境の設計者は、「気にせず設計変更した部分で不具合が発生し、あとで調べてみたら過去トラの対策寸法だった」なんてことにならないようにしましょう。

標準品については社外品だけでなく、社内で採用している標準ユニットなども積極的に活用することで設計スピード向上と同時に信頼性も向上します。

加工品を使わずに標準購入品を選ぶことでコストダウンになることが多いので、部品図を書き始めるときには同じ機能を購入品で実現できないか再確認しましょう。

これらを念頭に置いて機械やシステムを設計することによって信頼性設計の実現に近付きます。

機械設計に関わる人で「信頼性設計の考え方を勉強して設計の信頼性、精度を上げたい」と考えている人はこちらの書籍を参考にすると入りやすいです。

信頼性の評価尺度

ちょっと数式や文字式が連続するので眩暈がする人や意識が無くなりそうな人は飛ばし読みしてください。

本来であれば、ある時刻tのときの可動アイテム数n(t)はその瞬間で異なるので、曲線的になり、それらを全部加算して扱うことを事前に補足しておきます。

今回は文章での簡易的な説明に留めるので、実務にて計算を当てはめてみたい人、実際の評価指標として運用を検討している人は書籍を参考にトライしてください。

→ 信頼性工学のおすすめ本

信頼度

信頼度の定義はJISより「アイテムが与えられた条件で規定の期間中、要求された機能を果たす確率」です。

規定の期間中という言葉があるように時間軸が注目されます。

信頼度 R(t) : 時刻tにおける信頼度

R(t)= n(t) / N

n(t):時刻tの動作可能アイテム、N:総アイテム数

例えばn(t)については、製品を出荷してから時刻tが経過している場合に、動作可能アイテム数から信頼度R(t)が算出できます。

MTTF 平均故障時間

MTTF(Mean Time To Failure)は平均故障時間という尺度で、「故障が発生するまでの平均時間」です。

平均故障時間 MTTF

MTTF = 総動作時間 / 故障件数

MTTFは寿命の平均と考えていいので、非修理系の評価尺度として扱われます。

MTBF 平均故障間動作時間

MTBF(Mean Time Between Failure)は平均故障間動作時間という尺度で、「故障が発生していない動いていた時間の平均」です。

MTBFは修理系の評価尺度として扱われます。

平均故障間動作時間 MTBF

MTBF = 総動作時間 / 故障回数

故障率

修理系における「故障のしやすさ」を表す尺度として、平均故障率があります。

ある動作時間における平均故障率は以下のように定義されます。

平均故障率=故障数/動作時間

一方で非修理系における「故障のしやすさ」を表す尺度は、瞬間故障率と定義されています(ここでは割愛します)。

評価指標による実際の現場運用

評価指標を理解すると現場で実際に運用したくなると思います。

一方でこれを現場の設備担当者にて計測・手入力で記録すると大きな負担となります。

計測と記録は設備プログラム処理やタッチパネル表示画面の追加などで対処して、製造現場スタッフへの負担にならないように注意しましょう。

このときに何が原因で停止したのか分類できるように設備の復旧時にタッチパネルにボタンを選んで押してもらうようにしておくと、後ほど統計が取れます。

パレート図にして最も頻度の多い要因から順番に対策しましょう。

よく聞かれるのが「MTBFを長くするぞ!」とKPI管理を始めるのですが、これも現場に強いると保全時間を短くしようと作業を急いでうまくいかない(安全配慮が低下したら最もNG)ことが多いです。

「保全作業を早くしろ」では改善しないので、保全の方法をきちんと改善して効率的で継続可能な方法でルール化するアプローチで生産現場と相談しましょう。

なによりもチョコ停やドカ停の原因を対策すること、つまり「設計的に改善して根本原因を対策する」ことが一番重要な対策方法です。

評価指標によって問題を明確化して設計者と情報を共有し、設計と製造で協力体制を作りましょう。

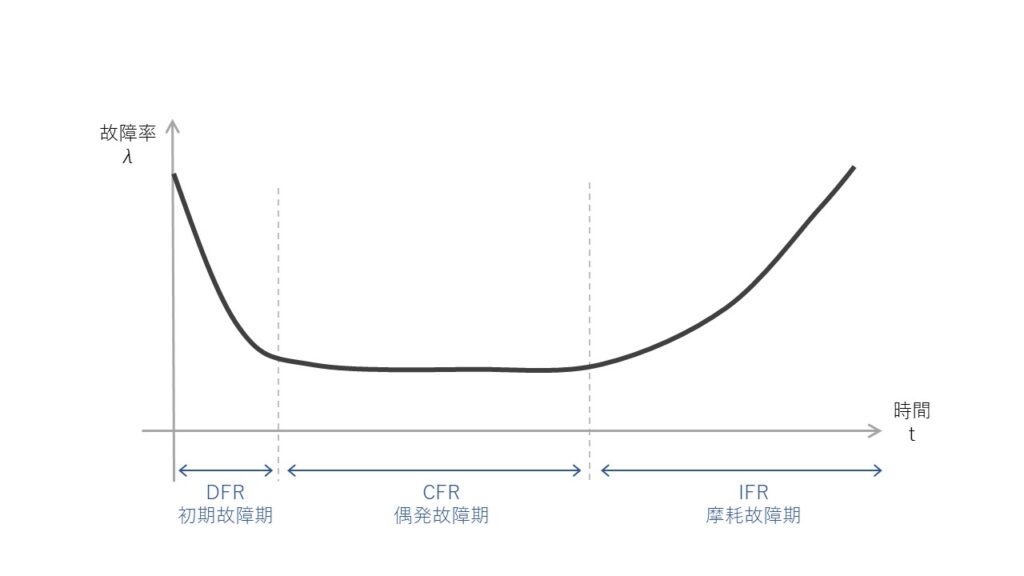

有名なバスタブ曲線は人間の生き様に似てる

故障率と時間の関係を表した曲線はその形状から「バスタブ曲線」と呼ばれています(風呂の浴槽の形に似ている)。

保全に関わったことがある人は見たことがあると思います。

機械やシステムについて考えると、導入当初は「初期故障期(DFR)」と呼ばれ、設計・構造欠陥による故障が多い時期です。

設備立ち上げ当初はエンジニアがすぐに対応できる体制を準備しておき、必要に応じて設計者やプログラマに連絡・改造できる体制としておく必要があります。

初期の不具合が設計変更やメンテナンス方法の改善等によって対策され、一定期間が経過すると故障が少なく安定した時期になり「偶発故障期(CFR)」と呼ばれます。

偶発故障期の特徴として故障が使用時間に依存せずに発生する傾向があるため、状態監視や定期点検が重視される期間です。

その後、損耗や腐食・劣化など経年による故障が増加していき、この時期は「摩耗故障期(IFR)」と呼ばれています。消耗部品管理やオーバーホール計画などによって偶発故障期へ戻す活動が有効です。

最終製品についてバスタブ曲線を考えると、新製品リリース後しばらくは初期不良による客先不具合が発生しやすいこと、その対応が落ち着いたころは偶発故障期に移行し、数年後に摩耗故障期に入るとまた客先不具合が多くなるとイメージするとわかりやすいと思います。

摩耗故障期がいつ頃から始まるのか、製品寿命試験も踏まえて保証期間の適切な見極めが重要となります。

ソフトウェアにおいてバスタブ曲線を考えると、偶発故障期以降もなだらかに下降する傾向(摩耗故障期が無い)となります。

これはプログラムのデバッグをしながら不具合の要因そのものが減少していくことによるものです。

これら傾向は厳密にすべての設備がそうなるという訳ではなく「このような傾向がある」ことを知っておきましょう。

設計者は初期不具合を減らそうと設計検討時に注意しますし、導入して数年後に不具合が増えてきたら保全担当者はオーバーホール時期に狙いを定める必要もあります。

これら傾向を関係者にて共通言語とすることで、定期点検の項目や頻度、担当者、製品であれば保証期間の検討を決める際のヒントなど、あらかじめ体制やルールを作る材料にすることができます。

興味深いのが、バスタブ曲線は人間の死亡率曲線とも傾向が似ていることです。

人の死亡率曲線も幼少期の死亡率が高く、青年期-成人期に低く、老齢期に上昇していきます(老齢期には分母が減るため死亡率が上昇)。

幼少期は病気や体調に細心の注意をすること、老齢期が来ることは誰でも予想ができるため準備すること、これは設備・製品も同じ傾向ですので、来るべき予想可能な未来を見越して体制を整えましょう。

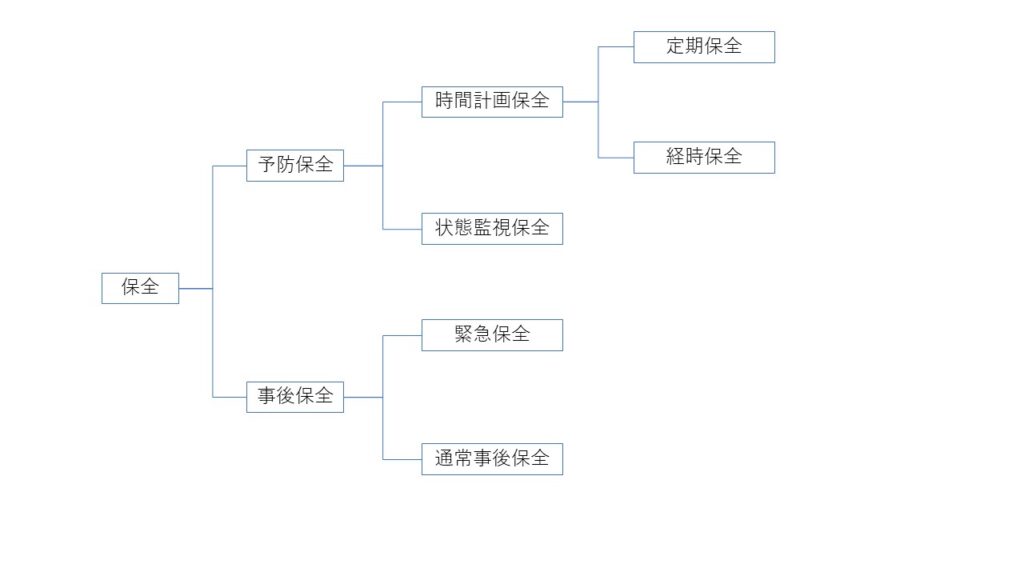

保全の理論を理解して実際の設備保全を考える

保全にはどのようなものがあるのか見てみましょう。

こちらは保全の種類別に分類した図です。

事後保全は文字通り故障や不具合が発生した後で復旧するために行う保全です。

あらかじめ故障が起こることがわかっていて、故障が発生したら対応するのは通常事後保全です。

例えば対象部品が高額な場合などにおいて、その部品が破損しても安全や品質影響がない、かつ部品交換作業によるラインストップのコスト影響の方が小さい場合、部品を準備しておいて故障が発生次第交換するような対応です。

一方で予定外の故障によって対応が必要となるのが緊急保全です。

予防保全については時間軸で計画可能な時間計画保全と対象の状態監視によって保全要否を判断する状態監視保全があります。

実績や保証期間から、あらかじめ寿命が分かっている部品について事前に決めた期間に達したら部品交換するのが定期保全です。

例えばタイミングベルトのテンションが緩むので1か月に1回調整して3か月目に交換する、といったようなイメージです。テンション調整で済む回数や伸びきってしまい生産中に切れるとラインが止まる場合は、安全をみて期間や頻度を決める必要があります。

不具合の状況が目視やセンサ、測定器にて監視できるのであれば、始業前点検や定期点検にて確認するのが状態監視保全です。

前述のタイミングベルトの例であれば、調整や交換の頻度は決めず、点検時にテンション測定器でテンションを測定し保全規格(自分達で決める、例えば最適テンションの80%以下など)を下回っていたら、調整する、というような運用です。

ドローンによる橋梁の点検やX線装置による配管の劣化確認のような保全も状態監視保全としてイメージしやすいですね

保全性設計で重要な2つの視点

あらかじめ保全を考慮した設計を保全性設計と言います。

この保全性設計を行う上で重要な視点が2つあります。

保全性設計

- 発見容易性

- 交換容易性

発見容易性は「不具合に容易に気が付く」という性質です。

例えば設備に取り付けた加工工具が破損しやすい場合、工具先端の形状を画像センサで常時監視しておけば、欠けや脱落が発生したときにアラームが鳴るようなシステムです。

工具先端が脱落するような部品であれば、安価な透過型センサでもこのようなシステムが作れます。

このように設計時点で過去トラなどから発見容易性を確保する設計が重要となります。

交換容易性については、例えば上記と同じ設備で加工工具を交換する場合に、工具のセット寸法を規定通りに調整する必要があるとします。

加工工具をセットするホルダ部品をユニットにして、調整はオフラインで実施して交換時にはユニットごと交換することによって短時間で交換できます。

現場の技術員がよく理解している破損個所や交換の手間について、設計者と情報共有してアイデア交換することで改善が生まれます。

設計者は使用者の声をよく聞く(状況をよく見る)ことを忘れないようにしましょう。

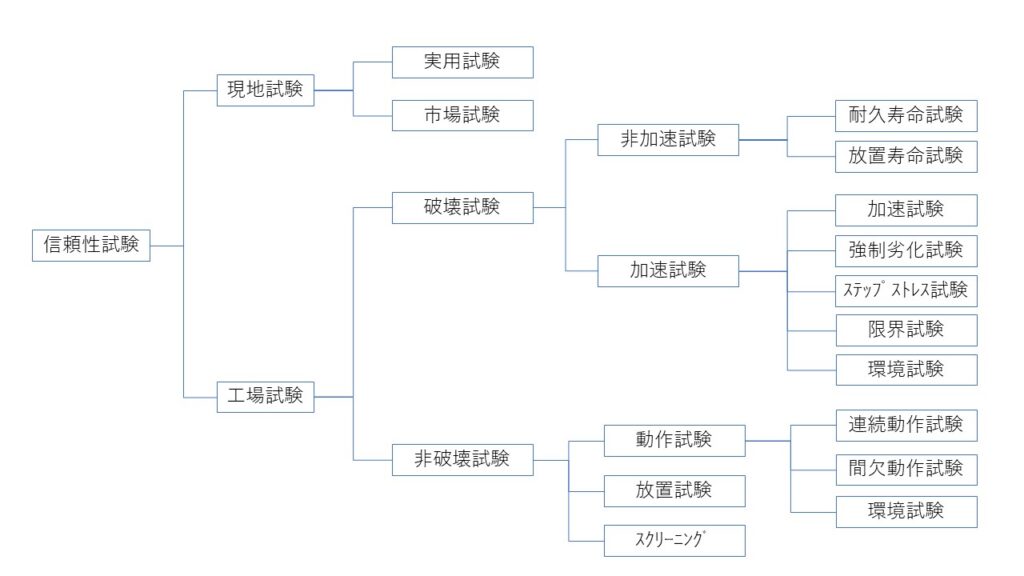

信頼性試験の種類を把握【品質保証部門は必須】

信頼性試験には多くの種類があるのでその種類を把握しておきましょう。

とくに品質保証部門の人は必須です。

信頼性試験には下記のような分類があります。

通常は自社の製品特性に適している試験が昔から使われ続けていることが多いと思います(あまり疑問を持つことがない)。

一方で新たな不具合が発生した場合や、製品のスペック変更した際など、イレギュラな検討が必要になったときに「どのような信頼性試験が適しているか」検討するには、事前知識が必要となります。

加速試験機など高性能化(Gの掛け方など)も進歩するので、そのような情報も試験機メーカとのやり取りの中で知っておきましょう。

下記のような書籍を部門内に置いておき、配置転換してきた人に勉強してもらうのがよいでしょう。

FMEAやDRはシステムとして機能させて価値を生む

FMEA(Failure Mode and Effects Analysis故障モード影響解析)は顧客に製品が渡ってから不具合が発生する可能性について、事前に想定してその要因・対策を行うことによって未然に防止するための手法です。

おもに製品設計段階での設計FMEA、生産段階における製造FMEAに分けて運用されていることが多いです。

設計FMEA

設計FMEAは製品の設計におけるFMEAです。

主に新製品開発の企画時に検討がスタートされ、DR(デザインレビュー)と呼ばれる設計フェーズが進むにつれてより具体的に網羅されたものとして運用されていることが多いです。

企画段階・構想設計段階においては、過去に発生した設計起因の客先クレームやリコールなど基本的に予想される不具合モードについて、その企業のベースFMEAのような形式で運用が開始されます。

開発フェーズが進むにつれて、その新製品の相違点・独自点の発生に際して、変更点に対応する個別項目が追加されていき、設計完了時にはその新製品に特有のFMEAが完成されていきます。

このような運用方式にて活用されている企業が多いと思います。

製造FMEA

製造FMEAは製品の製造段階におけるFMEAです。

製造における過去に発生した製造起因の客先クレームやリコールなど、あらかじめ予想される不具合モードのベースFMEAのような形式を基本として、当該の生産機種に特有の工程・設備における不具合発生モードについて項目を追加して運用されます。

客先回答のための形骸化資料になってないか

よくあるのが「客先回答のツールのみに使用され形骸化している」パターンです。

品質問題や客先クレームが発生するたびに、その項目をFMEAに追加していくのですが、その内容が実際に運用すべき設計者や製造スタッフの扱うルールに落とし込まれていない、または把握していないような場合です。

これでは、せっかく網羅的でハイボリュームなFMEA文書を作っても、実際の効力は小さくなってしまいます。

それどころか「FMEA文書を作成して運用する工数」の方が大きくなってしまい、工数に見合う効果が少なければ意味がありません。

FMEAは実際の設計現場、製造現場にてルール化されて、設計者、製造スタッフたちが把握して初めてその効力を発揮します。

例えば製品設計FMEAにおいて、過去トラがすべて反映された網羅的なFMEAが存在するものの、製品設計者がその項目すべてに目を通して設計することが困難に思えるような場合があります。

この対策としては、設計の段階(企画→構想→組立図→部品図)において、それぞれのフェーズに合わせて詳細度の異なるFMEAを作成して、実際の運用可能な詳細度かつボリュームにすることです。

製品開発の開発フェーズを管理するためにDR(デザインレビュー)やゲート管理にて運用している企業が多いと思います。

おそらくフェーズによって複数人の設計者、関係者によって引き継がれていると思いますが、FMEAの確認すべき項目をフェーズ毎に分散させることによって、各担当設計者が確認可能なボリュームにすることができます。

製造現場においては、客先クレームや不具合の発生時に都度FMEAを追加することになりますが、現場で運用するルールにしっかりと落とし込むことが重要です。

例えば設備の問題でFMEAに追加したものの、現場の点検項目に追加されていなかったりすると、実際の運用を期待することができません。

- 設備の問題であれば、点検項目や設定値、設定値の確認ルールへの落とし込み

- 品質の問題であれば、品質チェックや検出工程の設定値、ルールへの落とし込み

- 材料投入の問題であれば、資材の納入、保管、投入ルールへの落とし込み

- 検査の問題であれば、検査方法や検査員の運用ルールへの落とし込み

といったように、「実際にその現場で運用されているルール」に落とし込んで、かつ現場の運用ルールとFMEAが紐づけされて辿れるようにしましょう。

FTAやなぜなぜ分析との併用

FMEAはFTA(Fault Tree Analysis)やなぜなぜ分析といったQC手法と相性がよく、しばしば併用して使われます。

FTAはFT図と呼ばれるツリー形式のシステム系統図を書いていくことで、構成するサブシステムや個々の部品などによる不具合の発生可能性の箇所を視覚化する方法です。

FMEAやFTAを使いこなすためのおすすめ本

実際に自分の業務や課題について、使いこなせるようになるには実践と書籍を見ながらの学習が必要と思います。

またFMEAを書いたり、FTAにてFT図を書く作業によって、その対象製品や製造工程への理解も大変深まります。

もしもまだ自社にてFMEAを運用していない、FTAを書いていないのであれば、本を見ながらぜひ自社の製品・工程について、実際にFMEAやFTAを書いてみることをお勧めします(当該部門への新入社員学習にも適しています)。

おすすめ書籍を紹介しておきます。

FMEAを理解したい人はこちらの本がおすすめです。

こちらはFTAに特化した書籍です。

信頼性工学のおすすめ本 教科書や参考書

当記事では信頼性工学の概要について説明しました。

一方で、概要は把握していただけたと思いますが、人によって詳しく知りたい部分が異なると思います。

さらに特定の部分を掘り下げて理解したい、実際に書籍で実例を見たり、自業務の状況を当てはめながら学習したい人のために、以下のリンク記事にておすすめ書籍を紹介してまとめています。

→ 信頼性工学のおすすめ本 教科書や参考書